|

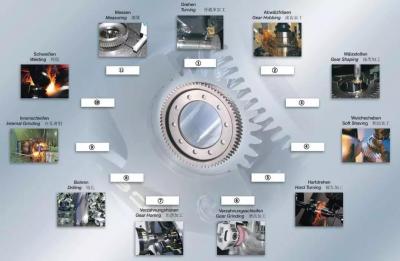

通常汽車齒輪加工工藝流程為:鍛造→粗車→精車→滾齒→剃齒→熱處理→磨棱→磨內孔→入庫。熱處理以后磨內孔是最重要的加工工序,直接決定汽車齒輪的加工質量和使用壽命。

在斜齒圓柱齒輪(見圖1)磨內孔時,一般先找三個直徑相同的量棒,然后依次把三個尺寸一致的節圓棒放置在三爪卡盤夾緊對應齒輪齒槽中,最后通過百分表校正加工齒輪端面,用三爪夾緊齒輪。每次通過放置不同節圓棒,完成不同汽車零件內孔的磨削。

圖1 斜齒輪圓柱

在日常生產加工中,熱后磨內孔往往會碰到一些齒圈徑向圓跳動達不到圖樣要求的情況。這些特殊的零件主要是直齒薄壁件、斜齒輪和斜齒輪焊接件等幾類零件。對于直齒圓柱齒輪薄壁件,可以通過調節夾緊壓力減小薄膜夾盤夾緊留量來改善。但是斜齒圓柱齒輪磨內孔一直影響著現場加工,如果采用三個節圓棒夾持定位磨削加工內孔的原有加工方式,存在以下問題:

1)這種加工原理應用在斜齒上理論設計是錯誤的,因為斜齒輪只有當齒面上剖面角等于與之相應的螺旋角時,其齒面剖面上的每個點至齒輪中心距離才是相等的。也就是說,只有當夾具主體的剖面角等于與之相應的螺旋角時,該剖面上的每點至夾具中心距離才相等。

2)采用這種加工方法,每個節圓棒與三爪僅有一個接觸點工作。三點確定一個夾持平面,但由于是斜齒輪,受到螺旋角的影響。要保證這個平面與齒輪中心的距離相等,每次加工夾緊時必須校正齒輪端面后再加工,完全體現不出節圓棒夾持的優勢。造成加工時間長、效率低、齒輪徑向圓跳動超差等問題。

3)隨著螺旋角的不斷增大,加工難度也不斷提高。對于齒輪螺旋角比較大的零件或者斜齒輪焊接件,采用節圓棒定位的方法無法正常加工。

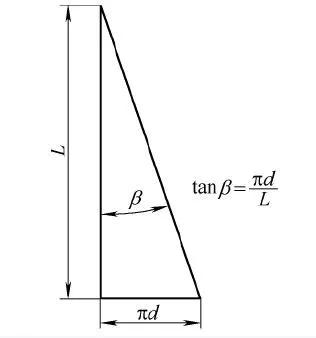

裝配完成后為了保證齒圈圓跳動誤差,在熱處理后必須磨削內孔。通常以斜齒圓柱齒輪節圓定位,這樣互為基準。斜齒圓柱齒輪和直齒圓柱輪最主要的區別在于:直齒圓柱齒輪的接觸線是一條條平行于軸線的直線;斜齒圓柱齒輪有螺旋角β,斜齒圓柱齒輪的接觸線是一條條與軸線有一定夾角(等于β)的斜直線。

圖 2

斜圓柱齒輪沿分度圓展開的平面圖如圖2所示,如果節圓夾的本體有一定的螺旋角,夾具主體沿螺旋線方向剖面上任意一點至中心的距離相等,加工原理就演變成直齒圓柱齒輪的加工原理,接觸線也就轉換成平行于本體軸線的直線。

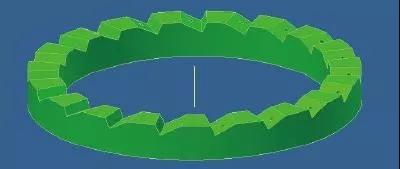

節圓夾保持架(主體見圖3)是該夾具的難點和重點。為了保證夾具主體螺旋線方向面上的任意一點至中心的距離相等,銑削加工時保持架基準定位面具有一個傾斜角度,該傾斜角度=螺旋角β,并且銑削傾斜角的份數=齒數=Z=19。

圖3 節圓夾保持架主體

節圓夾裝配如圖4所示,該節圓夾的定位滾子通過鋼絲固定在節圓夾保持架上,保持架傾斜角β=25.93°,這樣固定在保持架上的滾子就有一定的傾斜角,間接地保證了滾子在螺旋線方向面上的任意一點至中心的距離相等。和直齒圓柱齒輪一樣,新型節圓夾在加工斜齒圓柱齒輪(見圖5)時,斜齒圓柱齒輪在螺旋線方向剖面上的任意一點至中心的距離都相等,接觸線是條平行于軸線的直線。

圖4 節圓夾裝配 1.鋼絲 2.滾子 3.襯套 4.節圓夾保持架

具體使用過程如下:先將斜齒圓柱齒輪放入新型節圓夾,用帶有傾斜的滾子對齒槽進行定位,然后再用三爪把新型節圓夾夾緊。同時,該新型節圓夾采用多段式設計,增加了節圓夾的柔性,接觸面積更大,接觸更充分。可以更好地消除斜齒圓柱齒輪軸向圓跳動、熱處理變形、加工操作和接觸點不穩定等誤差。

圖5 新型節圓夾對斜齒圓柱齒的加工

雖然是一個小小的設計改進,但是這個新型節圓夾根據斜齒圓柱齒輪的特點而設計,可以實際的運用于斜齒圓柱齒輪的加工,解決工藝問題,也正說明了優秀的設計方案都是不斷從細節改進得來的。

|